L'âge du Whisky : le seul critère de qualité ?

Le compte d'âge du whisky : un facteur clé, mais pas unique !

C'est l'histoire d'un fût...

Dans une distillerie, chaque fût raconte une histoire. Mais certains portent en eux une mémoire bien plus grande que les autres. Aujourd’hui, nous souhaitons partager avec vous le destin particulier d’un fût de 500 litres, un fût qui a vu naître notre tout premier whisky et qui, un jour, contiendra également notre dernier.

Pourquoi utiliser un verre en forme de tulipe pour la dégustation de whisky ?

Le verre à dégustation est un outil essentiel pour sublimer les spiritueux. Les verres à whisky sont traditionnellement des verres larges, sans pied, à fond épais ; mais ce sont bien les verres en forme de tulipe qui sont les plus adaptés à la dégustation.

la distillation d'eau-de-vie de fruits

Notre distillerie propose dès 2025 de venir faire distiller ses fruits ; c'est l'occasion de faire un article sur cette tradition ancestrale.

Faites votre eau-de-vie maison en faisant distiller vos fruits chez nous !

Renouez avec une tradition ancestrale et faites distiller vos fruits à la distillerie.

Le chêne Mizunara : prenez un aller-retour pour le Japon !

Home Distillers lance son premier whisky vieilli en fût de chêne Mizunara neuf. L'occasion de se pencher sur ces fûts très prisés des amateurs de whisky mais peu connus.

L'art de la dégustation : ne craignez pas les whiskies à 46% !

Prenez du plaisir à déguster des whiskies fort en degré : ne les craignez pas ; apprenez à les déguster !

La Distillerie fait ses Journées Portes Grandes Ouvertes

La distillerie des bughes organise ses portes ouvertes le samedi 14 et le dimanche 15 décembre 2024.

Découvrez la Truffade d'Hiver à la Liqueur de Verveine Padré : Un Accord Parfait pour Réchauffer vos Soirées

L’hiver arrive, et avec lui vient l’envie de plats réconfortants et de saveurs authentiques. Nous vous invitons à découvrir un accord original et savoureux : la truffade, spécialité auvergnate par excellence, sublimée par notre liqueur de plantes Padré.

Visiter la distillerie lors d'un séjour au Puy-en-Velay

La visite de la Distillerie peut être une étape originale et gourmande lors d'un séjour au Puy-en-Velay et dans ses alentours

Rolls Fraise Verveine

Nous sommes partenaires depuis 3 ans avec l'école Ducasse, Ecole Nationale de la Pâtisserie d'Yssingeaux, et dans le cadre de ce partenariat, nous fournissons aux élèves notre liqueur Fine Verveine pour qu'ils travaillent des recettes à l'accent Altiligérien. Cette liqueur étant elle même réalisée en partenariat avec la famille Marcon de Saint Bonnet le Froid, c'est une très grande fierté pour nous de travailler avec ces deux grandes maisons de la gastronomie.

Duo de Glace Verveine Abricot

Nous sommes partenaires depuis 3 ans avec l'école Ducasse, Ecole Nationale de la Pâtisserie d'Yssingeaux, et dans le cadre de ce partenariat, nous fournissons aux élèves notre liqueur Fine Verveine pour qu'ils travaillent des recettes à l'accent Altiligérien. Cette liqueur étant elle même réalisée en partenariat avec la famille Marcon de Saint Bonnet le Froid, c'est une très grande fierté pour nous de travailler avec ces deux grandes maisons de la gastronomie.

Votre distillerie vous ouvre ses portes

En effet, une belle page se tourne après avoir passé 3 ans à Solignac-sur-Loire, il est l’heure pour la distillerie de s’agrandir.

Nous vous réservons beaucoup de surprises !

L'écho du Mézenc écrit sur nous !

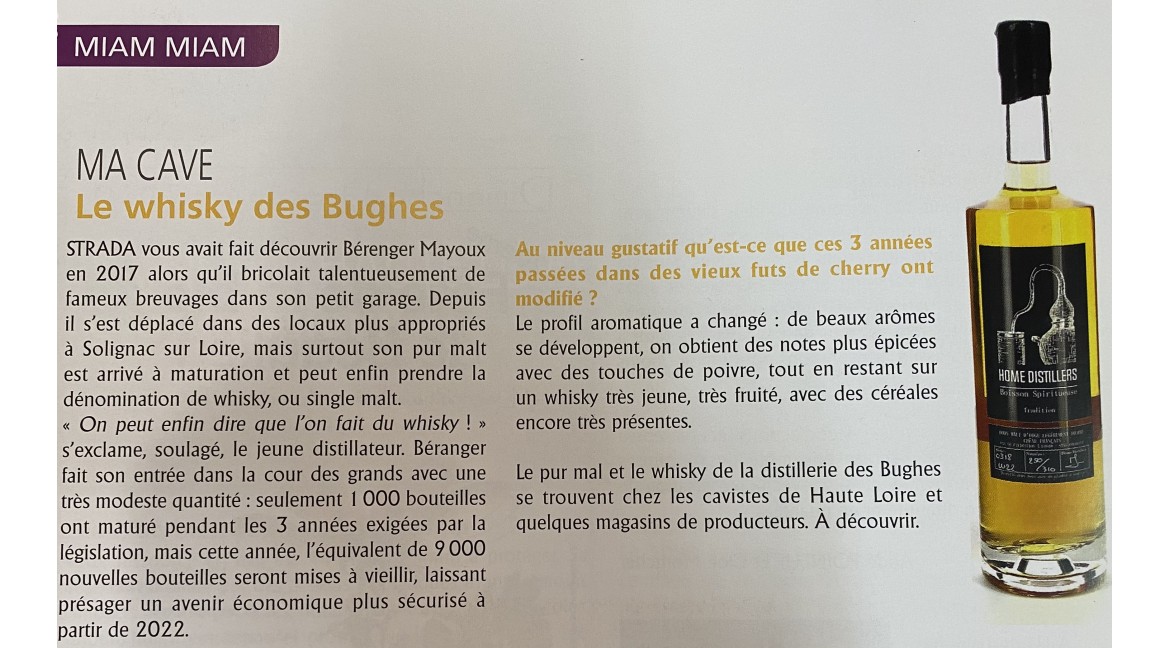

Un whisky altiligérien à la distillerie des Bughes

Il a dû vous arriver de déguster du vin (rare) et de la bière produits en Haut-Loire. Cependant, imaginer dénicher un whisky altiligérien peut sembler excentrique. Voilà pourtant le défi que s'est lancé Bérenger MAYOUX, fondateur de la Distillerie des Bughes.

Le Semple

Le 28 Mai nous avons eu la visite de Maxime qui a interviewé Marion et Bérenger.

Comment déguster un whisky ?

Nous savons que ce n'est pas facile de bien déguster un whisky et c'est pour cela qu'aujourd'hui, nous souhaitons vous aider à travers ce blog. Nous avons sollicité Claudine Beaudouin, propriétaire de la cave "La Chèvrerie" Au Puy en Velay, experte en dégustation (appelée aussi analyse sensorielle) des vins et spiritueux, pour nous aider dus cette tâche.

RTL à la Distillerie !

FréDéric Perruche chez Home Distillers

"REPORTAGE - Marion et Bérenger Mayoux se sont lancés il y a quelques années dans la production de whisky et, dès les premières bouteilles, ont rencontré un franc succès."

Comment fabriquer du whisky

Ce blog présente de manière simplifiée les étapes de fabrication d'un whisky. Pour ceux qui voudraient aller plus loin pour expérimenter chez eux, vous pouvez consulter notre page "le matériel pour fabriquer du whisky artisanal chez soi".

Notre apparition dans le blog "Peat Dream"

Nous remercions M. Minot Laurent pour avoir pris le temps de déguster notre premier whisky de Haute-Loire et pour avoir pris la peine d'écrire un très beau article sur notre distillerie.

Quoi de meilleur qu’un bon whisky Français !

Whisky Bio de Solignac-sur-Loire !

Orge cultivé, récolté, trié, malté, brassé et distillé pour le premier whisky Bio de notre commune. Vous l’avez bien compris le whisky se fait de A à Z en Auvergne !

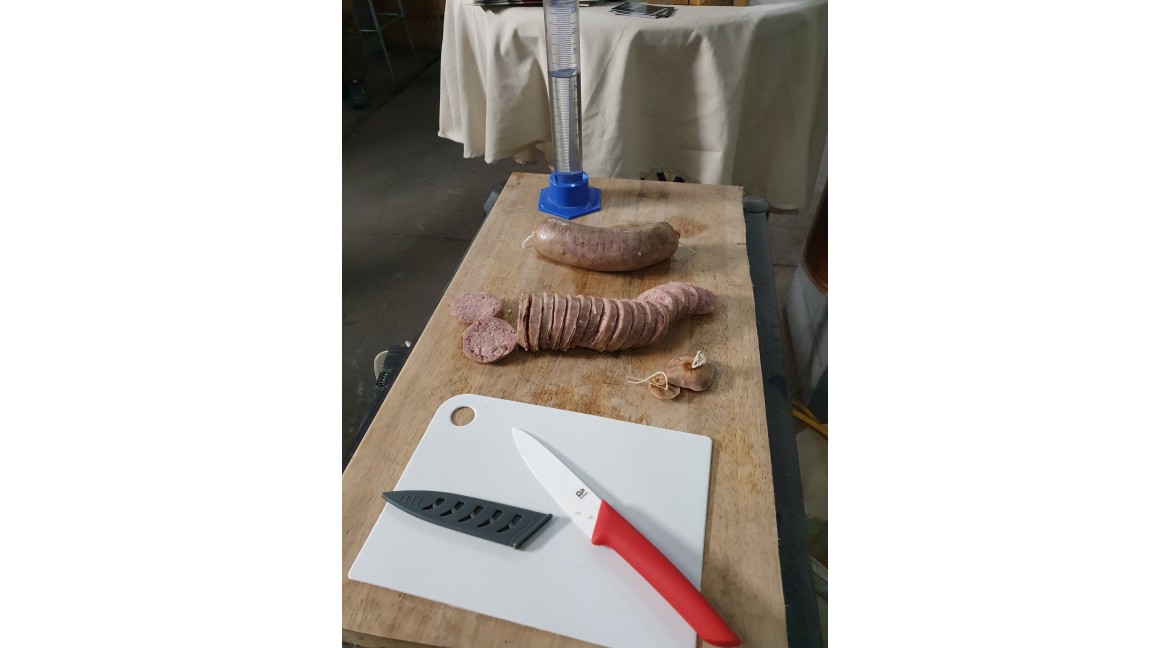

Pig and Malt

Quel meilleur accord que de la charcuterie artisanale avec un whisky tourbé ?

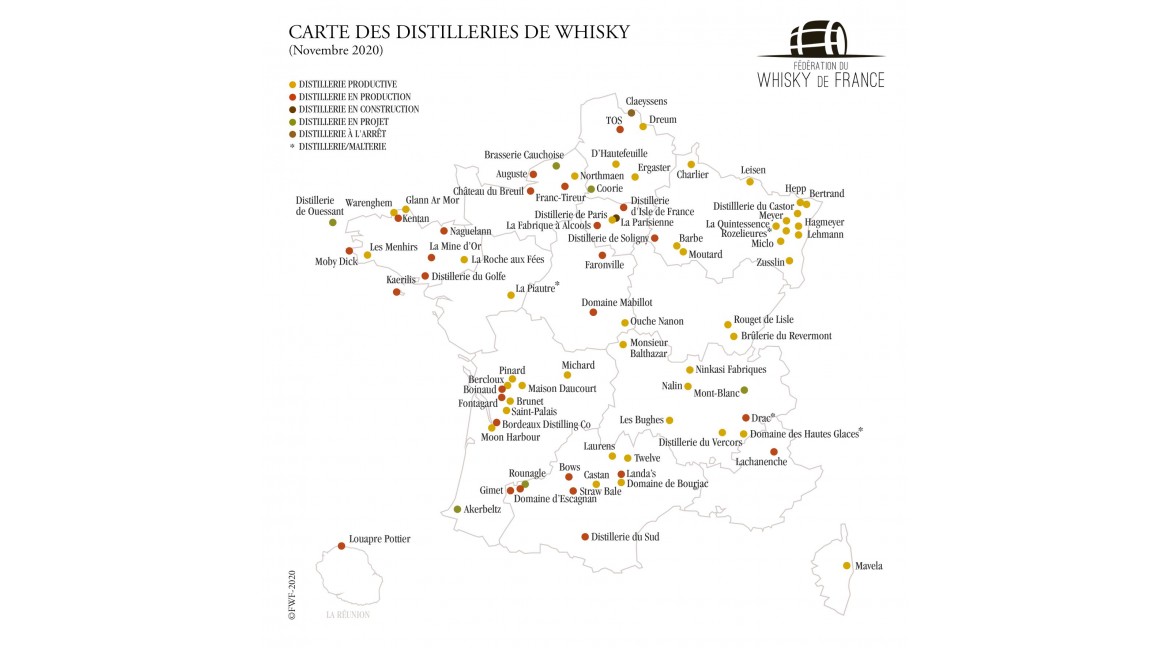

Carte de la fédération du whisky

Enfin depuis le 1er novembre 2020 nous faisons partie de la catégorie "Distillerie productive".

Présentation du premier whisky de Haute-Loire aux caves MARCON du Puy en Velay

Mardi 10 novembre à 5 heures du matin les caves MARCON avec qui nous sommes en partenariat sont venu à l'occasion de la sortie de notre whisky Français et de Haute-Loire. Cette dégustation c'est accompagné d'un saucisson pur porc de Haute-Loire cuit à la vapeur d'un Alambic par notre cher Bérenger. Cette technique de cuisson permet d'enlever le gras qui se trouve à l'intérieur et donne un petit goût de gnol au saucisson très agréable.

La Vodka s'invite au MAKI NOVA !

Après le gin sur mesure on passe à la vodka' viar. Cette vodka est à base d'un produit rare le "citron caviar" du sud de la France Bio, d'où son étiquette dorée est unique !

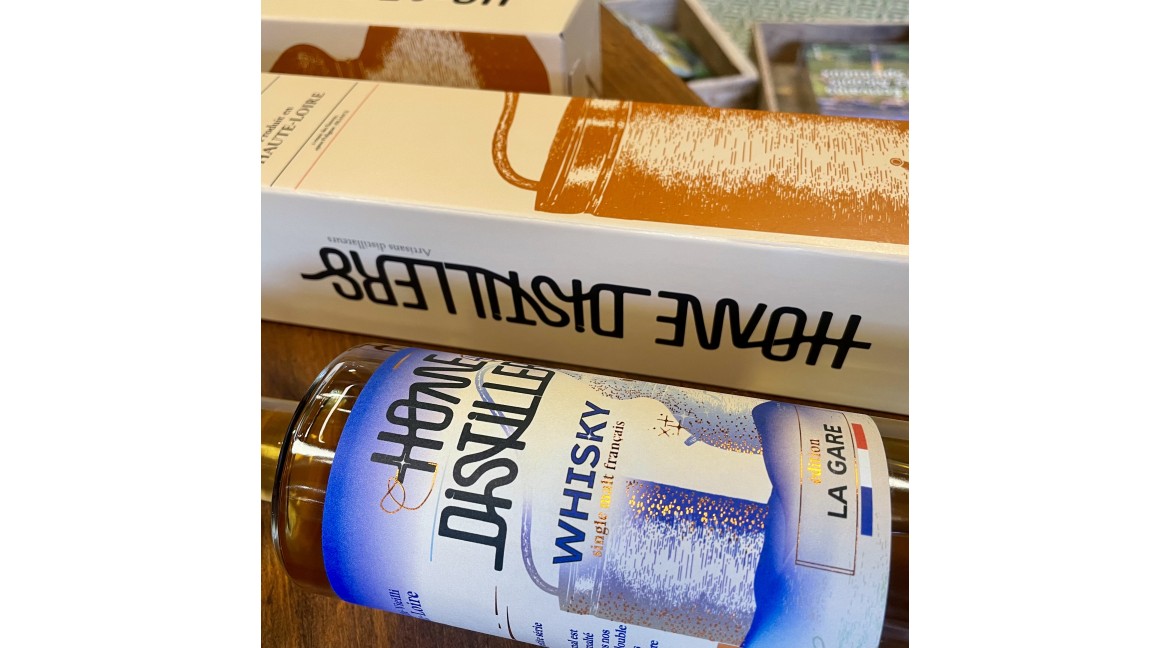

Le premier Whisky Altiligérien !

Très attendu, notre premier Whisky a lentement vieilli dans notre chais à 900 mètres d'altitude. Quel plaisir de vous faire découvrir le fruit de ce travail, le premier d'une gamme qui s'annonce riche et surprenante.

France 3 Auvergne Rhône-Alpes dans notre distillerie

Merci beaucoup à France 3 pour cette mise en lumière de la distillerie.

Conférence de presse sortie de notre premier whisky Français

Aujourd'hui nous avons eu la chance de pouvoir faire notre première conférence de presse pour présenter notre premier whisky qui lui sortira le 4 novembre 2020.

Notre apparition dans le journal STRADA !

Le journal STRADA nous fais l'honneur de nous mettre en avant dans son magazine N°50 pour la sorti de notre premier whisky.

Home Distillers a enfin son rhum !

Notre gamme se complète grandement alors comment ne pas proposer un Rhum !

Faute de canne à sucre en Auvergne, il est néanmoins français car distillé et vieilli à la Réunion. Affiné chez nous, il développe son caractère et conjugue à merveille la gourmandise de la canne à sucre avec les arômes épicées de nos fûts sélectionnés.